Catalogue de machines à laver TUNNEL LINE

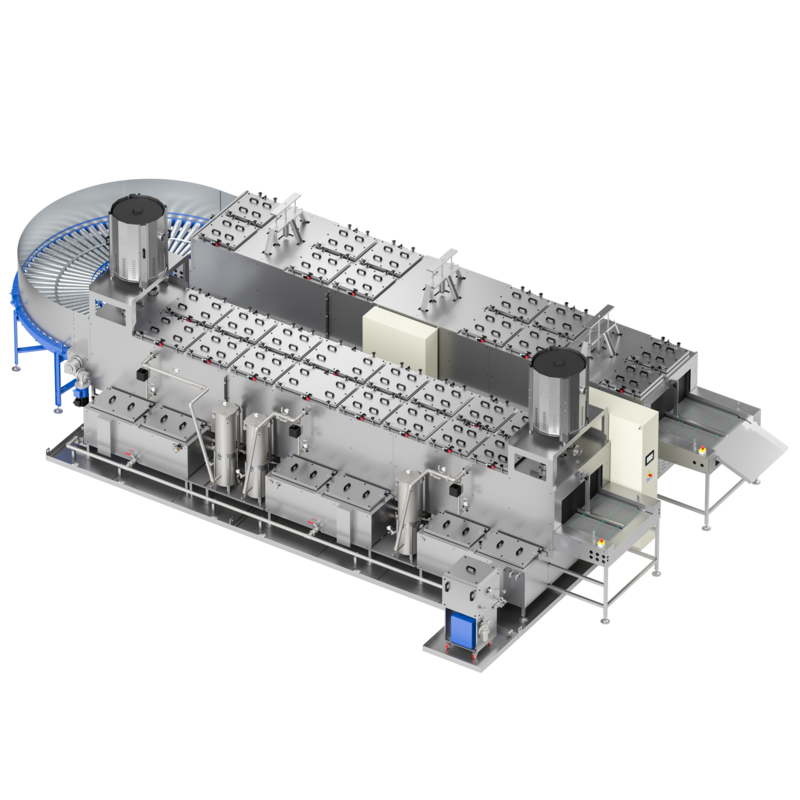

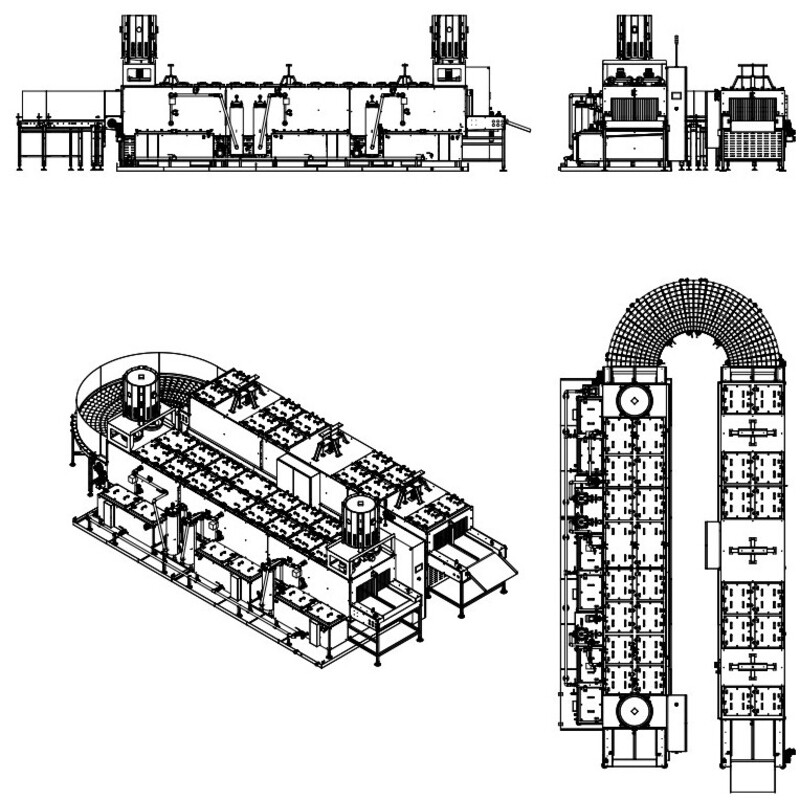

Machine à laver multiphase de forme U pour un traitement en continu

L’installation est constituée par différentes chambres de traitement pour le lavage, le rinçage, le soufflage et le séchage.

Suivant les exigences, la machine peut-être mono-stade où multi-stade avec séchage final.

Toutes les opérations sont effectuées automatiquement sur des pièces entraînées par le convoyeur.

Tunnel linéaire et ovale avec tapis

Pour le traitement de différentes formes et dimensions avec positionnement mixte

Tunnel linéaire et ovale avec palette pas à pas

Pour le traitement calibré de pièces à haute complexité technologique

Tunnel tubes

Pour le traitement interne et externe de profilés de différentes formes et dimensions

AVANTAGES

- Réduction des coûts de gestion et de production grâce à la haute efficacité et à la possibilité d’insérer ces machines dans des zones de productions automatiques.

- Réduction des coûts grâce à l’utilisation de détergents chimiques biodégradables non polluants.

- Haut degré d’automatisation du cycle de lavage.

- Optimisation des paramètres de traitement sans le contrôle constant d’opérateurs spécialisés

- Possibilité de traiter des composants “technologiquement complexes” caractérisés par de grandes exigences de production et de hauts degrés qualitatifs finaux.

- Possibilité d’augmenter la productivité et d’améliorer l’efficacité de chaque ligne de production

- HT (chauffage jusqu'à 80° C)

- PLC avec écran tactile couleur

- Option Industrie 4.0

- Réservoir unique

- Double réservoir

- Triple réservoir

Les machines de lavage des pièces Tunnel permettent le lavage en ligne des pièces. En général, les pièces sont posées par l'opérateur sur un convoyeur à courroie qui traverse toutes les phases de traitement jusqu'à la sortie de la machine. Les machines de lavage des pièces Tunnel sont toujours configurées et produites sur la base des données de processus : dimensions et forme des pièces, productivité horaire, type de traitements que les pièces doivent subir : dégraissage, phosphatation, rinçage, protection antirouille, séchage, refroidissement, etc. Quelquefois la manutention des pièces ne se réalise pas au moyen d'un convoyeur à courroie mais au moyen de deux chaînes auxquelles ont été montés des supports expressément conçus sur la base de la forme de la pièce.

Les phases d'aspiration des vapeurs permettent l'extraction des vapeurs engendrées par le lavage.

Les phases de lavage et rinçage contiennent des tuyaux spécifiques qui entourent le système de manutention ainsi d'asperger les pièces de tous les côtés. La pression est réglable au moyen de spécifiques soupapes verrouillables pendant que les tuyaux intérieurs sont montés sur des raccords à enclenchement rapide pour un entretien aisé.

La phase de séchage à l'air chaud est composée de souffleurs électriques qui aspirent l'air filtré par le milieu et la dirigent sur les canaux latéraux à lame d'air, en traversant des tuyaux en acier inox chauffés par des résistances électriques.

La charge des pièces peut être : manuelle, par robot anthropomorphe, en chute depuis la machine-outil ou au moyen d'une glissière.

Le déchargement des pièces peut être : manuel, par robot anthropomorphe, (avec ou sans système de vision), en chute sur glissière.

Les machines de lavage des pièces Tunnel peuvent être personnalisées sur la base du type de pièces (par exemple pour le lavage de tuyaux ou profils en métal, le tapis est incliné pour permettre l'écoulement du liquide de lavage) ou bien sur la base du schéma fourni par le client (par exemple déchargement des pièces sur le tapis de retour ou sur convoyeur du client avec pick & place, convoyeur à courroie ou manutention à chaîne de forme ovale, pour la charge et le déchargement des pièces d'un seul poste).

Nettoyeur de pièces pour le lavage en ligne des condensateurs électriques

Découvrez comment Teknox a relevé le défi du lavage en ligne des condensateurs électriques contaminés par des substances toxiques.